Nel campo delle power unit da eBike, Askoll è un nome nuovo, ma nel mondo dei motori elettrici è uno dei player più affermati a livello planetario. Dai motori per acquari (dove è leader mondiale) a quelli per elettrodomestici e scooter, il marchio italiano ha decenni di esperienza e storie di successo. Non per caso è uno dei principali clienti dei più famosi colossi giapponesi che producono celle per batterie…

Dopo alcuni anni di gestazione, fatti di progettazione, sviluppo e prove sul campo (ma anche al sofisticato banco di prova interno), Askoll ha finalmente dato alla luce la sua prima drive unit, con tanto di pacco batterie fatto in casa. Serve altro?

Abbiamo chiesto a Ilario Angonese, responsabile del progetto, di spiegare come nasce un sistema di assistenza per eBike.

⌈Leggi la prova in anteprima del motore Askoll C90A⌋

Da dove si comincia a progettare una power unit

Come qualsiasi prodotto industriale che si inserisce in un mercato di prodotti esistenti, tutto parte dall’analisi della concorrenza e dalla previsione degli scenari di breve periodo. Una volta individuato il riferimento, si cerca di fare qualcosa di migliore…

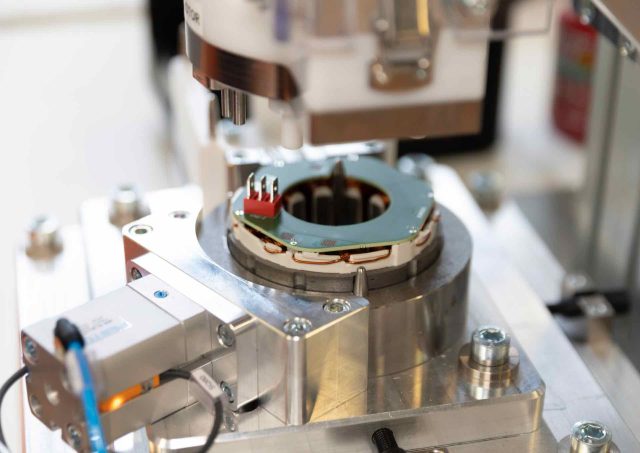

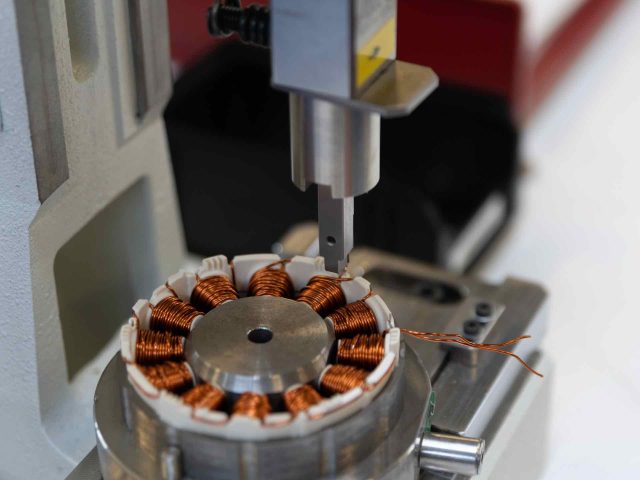

Poi si prende in mano la matita e si mette su carta il progetto tenendo presente gli obiettivi che ci si è prefissati. La parte più delicata è riuscire a bilanciare il tutto in termini di prestazioni, costi e tempi di sviluppo. Quando il primo prototipo vedrà la luce, lo si analizza in termini degli obiettivi prefissati, anche in quanto a dimensioni e duratala, si lavora su eventuali criticità e così via fino ad arrivare al prodotto desiderato. A questo punto si passa alla realizzazione dei macchinari e degli stampi per la produzione dei pezzi veri e propri, poiché fino ad ora tutti i pezzi sono stati realizzati uno per uno, dal pieno (con costi dalle 5 alle 10 volte superiori a quelli della produzione di serie). A questa attività, che riguarda esclusivamente la parte hardware della power unit, è affiancata quella di sviluppo del firmware. I tempi per arrivare dal foglio bianco alla produzione è di circa due anni.

Quali sono le maggiori difficoltà nel progetto

Poiché a livello tecnico e produttivo riteniamo di essere piuttosto bravi e di avere al nostro interno tutte le competenza che servono per realizzare un ottimo prodotto, la parte più delicata è stata senza dubbio individuare le caratteristiche che il nostro motore avrebbe dovuto avere e scegliere il giusto benchmark e pubblico di riferimento. Con i costi di un prodotto realizzato in Italia, possiamo permetterci di dare battaglia a un produttore orientale che sforna mezzo milione di motori all’anno?L’unica strada per noi percorribile è stata dunque realizzare un prodotto raffinato e di alta gamma, che se la giocasse con tedeschi e giapponesi in un mercato come quello europeo, da quasi 3 milioni di pezzi, ma orientato ai prodotti premium in fatto di prestazioni e contenuti.

Abbiamo anche deciso di verticalizzare la nostra offerta, a differenza del nostro benchmark che propone motori per ogni tipologia di eBike. Ci siamo dunque focalizzato sulle eMTB decidendo di non fare sconti in termini di dimensioni e prestazioni, magari a scapito di altre variabili. Per esempio, il peso. Ma anche in questo caso, bisogna far capire all’utente finale che non sempre un motore he usa due etti più di un altro è meglio, perché la nostra efficienza ci permette di utilizzare batterie che pesano quasi mezzo chilo meno e quindi il vantaggio si ribalta. Bisognerebbe dunque valutare il sistema nella sua interezza e non i singoli elementi separati.

Quali variabili bisogna considerare (dimensioni, peso, efficienza…)

L’efficienza è sicuramente al primo posto e poi non bisogna dimenticarsi della potenza. Ed è la caratteristica del nostro motore di cui andiamo più fieri: il fatto di essere del 20% più efficienti del nostro benchmark, ci permette di utilizzare una batteria da 630 Wh anziché 720 Wh, senza perdere in autonomia, anzi guadagnando in peso e guidabilità. Forse non tutti lo sanno, ma il rapporto fra il peso di una cella al litio e l’energia che può accumulare è una costante, quindi l’unica variabile legata al peso di una batteria è la sua capacità (una da 500 Wh pesa il 20% meno di una da 630 Wh, che a sua volta pesa il 20% meno di una da 720 Wh). Anche la batteria è un elemento importantissimo perché influisce anche sulle prestazioni del sistema, ed è importantissimo capire che non tutte le batterie sono uguali. Noi dedichiamo quasi più tempo per sviluppare il firmware delle nostre batterie (BMS, sistema di controllo della batteria) rispetto a quello dei motori perché è proprio il lavoro congiunto dei due elementi a definire la bontà di un sistema: il nostro power system riesce a sviluppare 110 Nm, ma essendo un “sistema aperto” (che può quindi essere fornito anche senza batteria), vede le sue prestazioni penalizzate qualora il brand che lo acquisti lo abbini a battere di produttori terzi, che non hanno prestazioni adeguate.

La fase delle super batterie e della rincorsa alle prestazioni sembra essere finita mentre è cominciata quella delle power unit più efficienti e leggere, cosa ne pensi?

Osservando gli sviluppi del mercato crediamo che la fase di oversizing non sia del tutto conclusa, soprattutto con riguardo alle batterie. Dal momento che un motore con 90 Nm di coppia è estremamente performante, nel loro sviluppo si predilige lavorare su efficienza e riduzione degli ingombri. Viceversa, sul piano delle batterie, sebbene gli esperti indichino in 630 Wh la capacità più versatile e adeguata ai differenti ambiti di utilizzo, ancora oggi nei progetti di nuovo sviluppo si prediligono batterie di maggiori prestazioni, pensando a un utilizzatore delle eMTB meno evoluto e quindi più preoccupato di avere autonomia, anche perché fa sovente ricorso ai livelli più alti di assistenza. Ciononostante, la tendenza che si diffonderà sempre più sarà verso sistemi meno impegnativi in termini di prestazioni, pesi e ingombri.

Dove credi ci sia il maggior margine di miglioramento nelle componenti di una power unit (motore, batteria, software…)

Sicuramente il software, perché è il modo migliore per ricercare la maggiore efficienza dei sistemi, con logiche di funzionamento che permettano di estrarre fino all’ultimo joule dalla batteria e fornire tutti i Watt dal motore. Penso anche che un interessante sviluppo dal punto di vista del motore sia andare verso l’utilizzo di materiali più leggeri, per esempio i materiali compositi, anche se il rischio è di alzare ulteriormente i costi. Oggi la scelta è praticamente uniforme verso l’alluminio, sebbene in giro si veda anche un po’ di magnesio, ma il passo successo stanno i compositi.

Come saranno le eMTB fra cinque anni

Prevedere lo sviluppo futuro di un mercato che ha tempi di evoluzione rapidissimi è molto difficile, basti vedere come in pochi anni le strade si siano diversificate e ramificate. Siamo però sicuri che il downsizing sarà una delle direzioni certe in cui si muoverà il mercato, grazie soprattutto a un miglioramento dell’efficienza dei sistemi.

Cosa influenza di più le caratteristiche di un motore e come bisogna guidare una eBike perché esprima il massimo del potenziale?

L’utente comune usa di solito il valore di coppia come metro di giudizio per valutare e confrontare i diversi sistemi. In realtà la grandezza fisica che i sente è la potenza. Per ottenere quindi il massimo di un motore, lo si dovrebbe usare al regime in cui eroga la potenza massima, nel nostro caso tra i sistemi che mantengono la coppia massima al numero di giri, (ci sono motori che danno coppia di 90 Nm ma a 40 pedalate, per poi scendere, e quindi non li si sfrutta mai al massimo delle loro prestazioni), il nostro motore riesce ad assicurare la coppia massima fino a 75 pedalate al minuto. E la cosa importante è che a livello i sensazione si percepisce molto di più la coppia a regimi di rotazione alti, con una sensazione di “sostegno”.

Inoltre, il nostro motore è molto scorrevole anche da spento, cosa molto apprezzata da chi in bicicletta ci sa andare ed è esigente in termini di prestazioni.